Aspectos técnicos del laminado de roscas

El laminado de roscas es un proceso de fabricación que permite obtener piezas de alta resistencia mecánica y excelente acabado superficial, especialmente indicado para aplicaciones industriales exigentes.

Roscado mediante laminado en frío

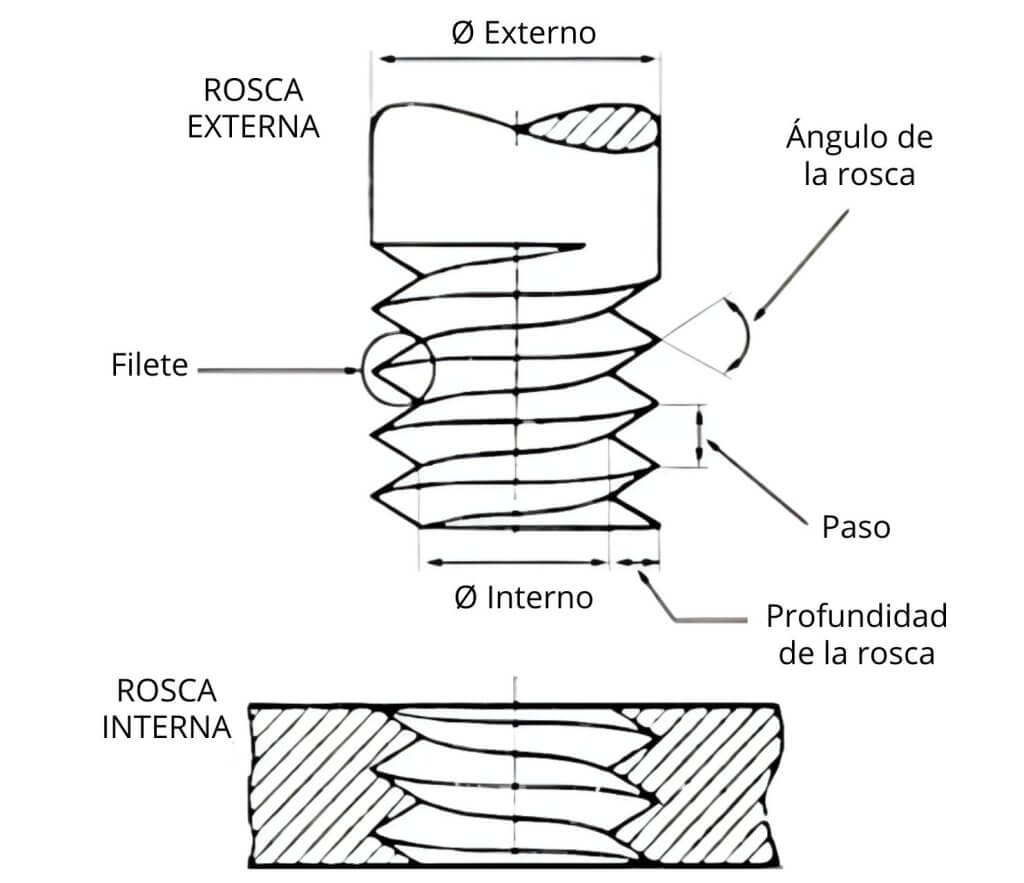

El laminado en frío consiste en la deformación controlada del material para generar el perfil de la rosca, sin eliminación de material.

Ventajas frente al arranque de viruta

El laminado en frío mejora las propiedades mecánicas de la rosca al deformar el material sin eliminarlo, manteniendo su estructura interna.

Este proceso permite obtener roscas más resistentes, duraderas y con un excelente acabado superficial, especialmente indicadas para aplicaciones industriales exigentes.

Aumento de dureza superficial

El laminado incrementa la dureza de la zona roscada a partir del material base.

Orientación de las fibras

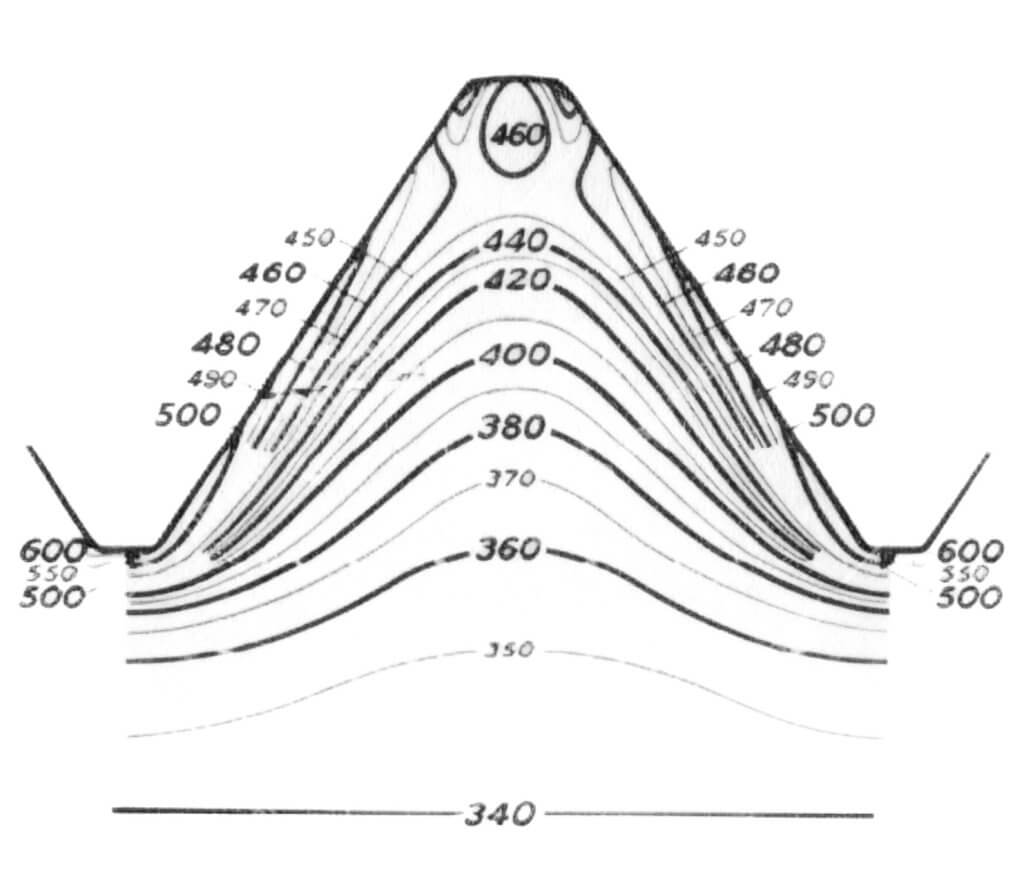

Las fibras se reorientan siguiendo el perfil de la rosca, sin interrupciones ni cortes.

Las roscas obtenidas por deformación en frío garantizan mayor resistencia a la fatiga.

Métodos de laminado

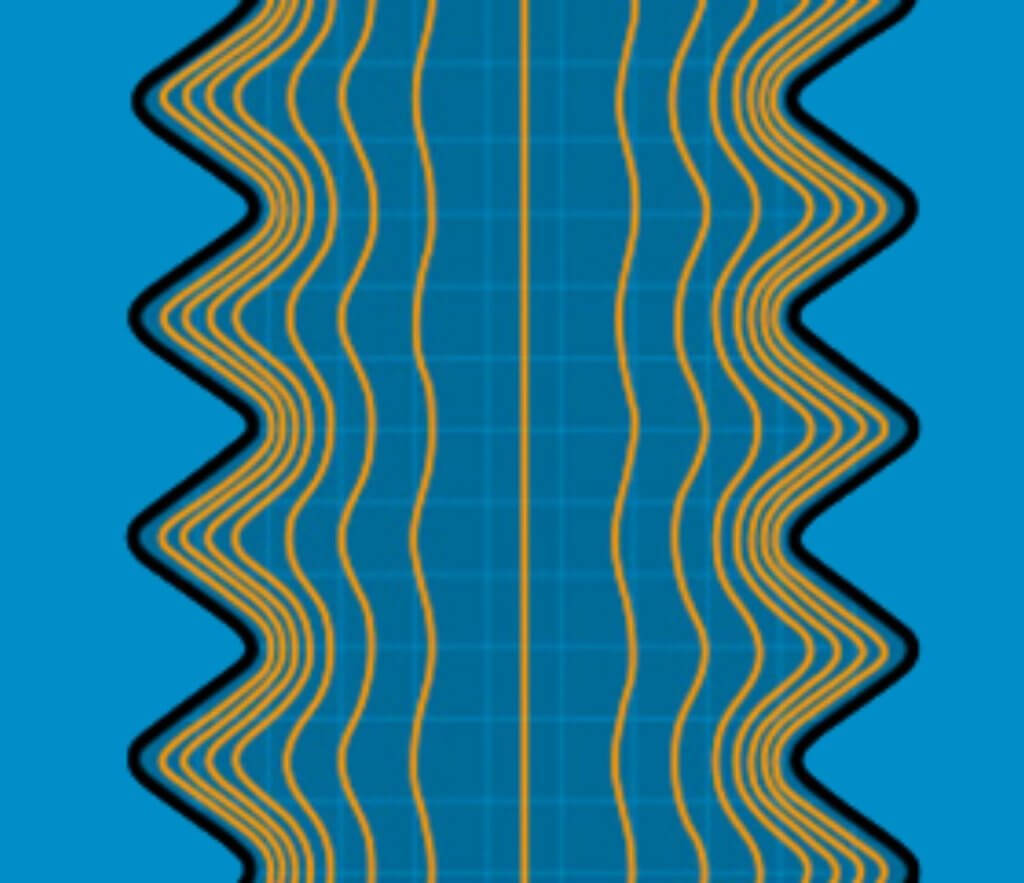

Este sistema se emplea principalmente para piezas cortas o tramos concretos de rosca. Los rodillos penetran radialmente sobre la pieza, formando la rosca en una posición fija. Es un método adecuado cuando se requiere precisión en zonas concretas del husillo.

En este sistema, los rodillos avanzan longitudinalmente a lo largo de la pieza, permitiendo fabricar roscas de mayor longitud de forma continua. Está especialmente indicado para husillos largos y aplicaciones que requieren una rosca uniforme en toda la pieza.

Pliego de condiciones para roscas laminadas

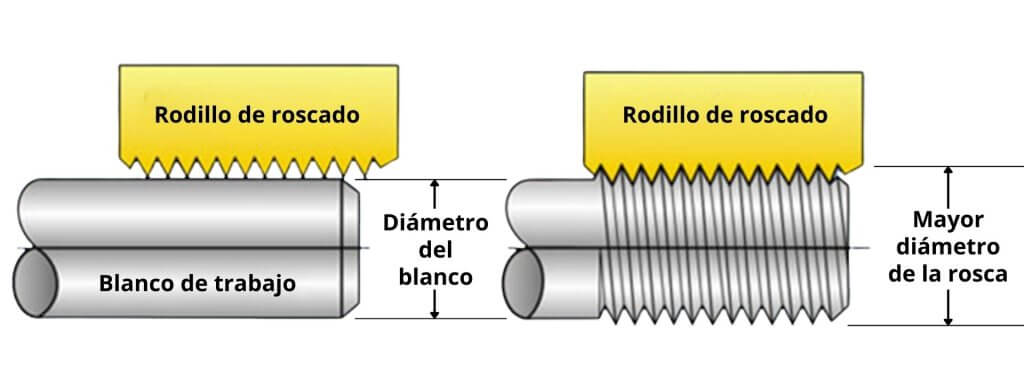

Para obtener un laminado correcto de roscas es necesario cumplir una serie de condiciones técnicas previas, especialmente en lo relativo al diámetro del blanco, el estado superficial y la preparación de los extremos de la pieza.

El diámetro de prelaminado (blanco) debe calcularse con precisión y mantenerse dentro de las tolerancias establecidas. Una rugosidad excesiva o un diámetro incorrecto puede provocar errores de perfil o defectos en la rosca final.

Durante el proceso de laminado, los rodillos ejercen una fuerte presión radial y lateral sobre el material, desplazándolo y conformando el perfil de la rosca. Por este motivo, es fundamental una correcta preparación del extremo de la pieza

Preparación de biseles

Se recomienda verificar cuidadosamente el biselado antes del laminado.

El ángulo del bisel depende del material y de su resistencia mecánica:

- 30° → materiales < 50 kg/mm²

- 25° → materiales < 80 kg/mm²

- 20° → materiales entre 80 y 100 kg/mm²

- 15° → materiales > 100 kg/mm²

Procesos complementarios

Adaptamos nuestros procesos a las necesidades del cliente, fabricando piezas bajo plano y conforme a las especificaciones técnicas.

Moleteado DIN 82 en rectos y cruzados

Ajustes y acabados según especificaciones

Materiales

Trabajamos con distintos materiales y aleaciones, seleccionados en función de la resistencia mecánica, durabilidad y condiciones de trabajo requeridas por cada aplicación.

Soluciones a medida

Cada proyecto se estudia de forma individual para adaptar procesos, materiales y acabados a las necesidades del cliente, garantizando resultados fiables y duraderos.

Contacta con nosotros para estudiar tu proyecto.